FMEA(故障モード影響解析)のやり方と特徴

FMEA(故障モード影響解析)とは

企業の行うデザインレビュー(DR)では, 設計仕様や要求事項が漏れなく織り込まれているか確認するとともに,

品質目標を達成することができるかという観点でも審議します.

その際に, 開発・設計段階での品質不具合を審査する以外に,

企画から製造・物流・販売・サービスに至るまでの品質保証活動について,

品質を確保するための活動を体系的に行う必要があります.

DRでは, 実際に量産に入る前にこれらのサプライチェーンで起こり得る問題を洗い出して,

対策を検討しておく必要があります.

このトラブルを予測し未然防止を効率的に行うための手法として,

よく使われるのがFMEA(故障モード影響解析)です.

FMEA(故障モード影響解析 : Failure Mode and Effect Analysis)は,

1960年代半ばから航空機産業の開発プロセスで, 操縦システム等の信頼性を評価する方法として採用され,

その後自動車産業で一般的に使用されるようになりました.

自動車メーカーでは, 製品の設計・工程のプロセス設計で活用されており,

製品機能の安全欠陥予防に対して非常に有効性のあるリスク予防の手法となっています.

FMEAには製品の設計段階で使用される設計FMEA (DFMEA)と,

製造工程の検討の際に使用される工程FMEA (PFMEA)があります.

故障モードの種類というのはその製品により様々なものが存在しますが,

具体例を挙げると, ひび割れ・歪み・変形・腐食・隙間によるガタ・摩耗…などがあります.

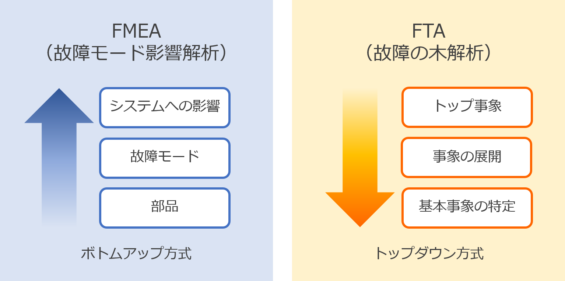

FMEAとFTAの比較

FMEAとよく比較される信頼性保証の手法としてFTA(故障の木解析 : Fault Tree Analysis)があります.

FMEAが故障が起こる前に様々な故障モードを予測し対策を検討するものであるのに対し,

FTAは特定の故障に対して, その原因を追究していくことで, その特定の故障への対策を検討する手法です.

展開の仕方の違いから, FMEAはボトムアップ方式, FTAはトップダウン方式の考え方とされています.

FMEAとFTAの概念図は下図のようになります.

FMEAの目的

FMEAを行う目的としては以下のような事項が挙げられます.

- 設計(Designe)と工程(Process)の潜在的故障を予測, 認識し評価する

- 潜在的な故障が発生する可能性を除去または発生のリスクを少なくする(危険度RPNを下げる)

- プロセスを文書化し, 対策までの一連の活動を明確にする

FMEAを行うケース・タイミング・行う人

FMEAは新製品の設計開発, 新技術, 新プロセスの採用時などには, 設計・技術・プロセスの全体に対して行います.

現状の設計または工程が変更になった場合, その変更点に焦点を当ててFMEAを作成します.

この場合, 変更がもたらす影響を交互作用や時間経過による影響なども含めて検討する必要があります.

FMEA作成の際は, 過去のトラブルの蓄積, 類似製品で発生した不具合の記録,

他社製品で発生した不具合の情報など, 予防処置のインプットが多い方が効果的なFMEAが作成できます.

このFMEAは未だ発生していない潜在的な故障に対して行うので, 実施タイミングは必ず事前に行うことになります.

基本的には, 設計FMEA(DFMEA)は設計部門中心に, 工程FMEA(PFMEA)は工程設計部門を中心に行いますが,

FMEA中の重要度・発生土・検出度などのランク付けが主観的なものにならないように知識と経験を持つメンバーを招集し,

部門横断的なプロジェクトとして行うのが良いとされています.

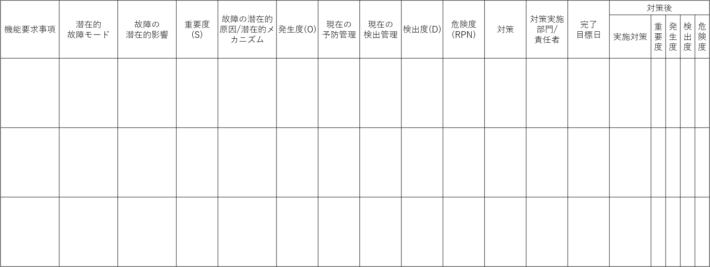

FMEAの作成方法

FMEAでは以下の手順で作成します.

- 考えられる故障モードを予測する

- 故障モードに重要度(S)・発生度(O)・検出度(D)の観点でランク付けをする

- 危険度RPNを算出し重要な故障モードの選定を行う

- 重要な故障モードに対して対策内容を検討する

- これらをワークシートに記載し文書化する

ワークシートは下図のように機能的に要求される事項や故障モードから,

対策終了後の重要度・発生度・検出度・危険度までを記入できるものを用意します.

結果の評価

結果の評価をする上で, 重要度Sの高い項目は, まず初めに優先度を上げて対処すべき項目です.

更にFMEAでは指標のひとつとして,

危険度RPN (Risk Priority Number)をS(重要度)×O(発生度)×D(検出度)として数値で表します.

この数値が大きいほどリスクが高い傾向になります.

このRPNの高いものから優先順位をつけて対策を立案・実行していきます.

RPNは, 下げること自体がFMEAの目的であるため,

閾値(RPN〇〇以上の場合対策を実施するなどの基準数値)などは極力設定しない方が良いとされています.

FMEAは生きた文書として, 管理されることが望ましいとされており,

工程の変更などは適宜反映されなければなりません.

FMEAで適切に故障モードが洗い出せていると効率的に多くのトラブルを未然に防止することができ,

致命的なリスクを負うことを回避できます.

メーカーで製造技術・品質管理に従事し, 社内研修の講師をしています.

twitter(

メーカーで製造技術・品質管理に従事し, 社内研修の講師をしています.

twitter(