管理図の種類, 見方, 選定の仕方 ~QC7つ道具~

管理図とは

品質管理のQC7つ道具の一つに管理図というものがあります.

管理図は, 工程が安定な状態にあるかどうかを調べ, 工程を安定な状態に保持するために用いられます.

一般の折れ線グラフと異なり, 得られたデータを統計量(平均値や中央値, 範囲など)に変換し, 図示するという特徴があります.

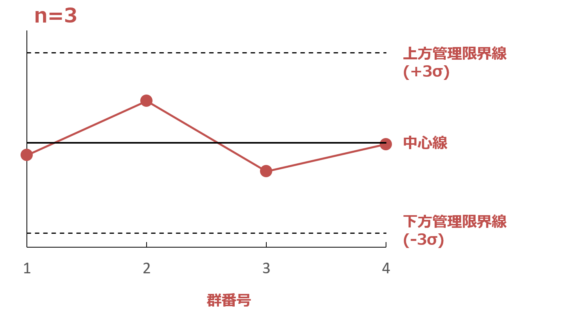

工程が安定している場合, サンプルの値はその99.7%が, その標準偏差の±3倍(3σ)以内に収まるということが分かっています.

中心線(平均値)からプラス3σ離れた上方管理限界線(UCL)とマイナス3σ離れた下方管理限界線(LCL)を引き,

品質特性値などの数値をプロットしたものが管理図です.

その点が管理限界線の内側にあって, 点の並び方に不自然な傾向(くせ)がなければ, 工程が安定な状態と判断します(=統計的管理状態, 下で説明します).

プロットした点が管理限界線を外れたり, 点の並び方にくせがあれば異常と判断し, 原因究明と対処にあたります.

上の管理図の模式図でnは群の大きさ(サンプル数, サンプルサイズとも言う),

群とはサンプリングされたデータのかたまり, 時間ごとやロットごとなどで決めたもののことを言います.

偶然原因と異常原因

あらゆる工程は自然に起きる変動と, 不自然に起きる変動を持っています.

アメリカのベル研究所のW.A.シューハート博士は, この品質に変動を与える原因を,

偶然原因と異常原因に分けて考えました.

偶然原因…いつも同じ方法で行っているのに特性値にばらつきが出てしまう原因,

原材料・作業方法などすべて標準通りに行っても生じるやむを得ないばらつき.

異常原因…工程に何か異常が起こっている,

作業標準が守られていない, 標準類の不備などで生じる見逃すことができないばらつき.

管理図が偶然原因のみでばらついている状態を統計的管理状態といいます.

この状態なのか, そうでないかを判断できるのが管理図です.

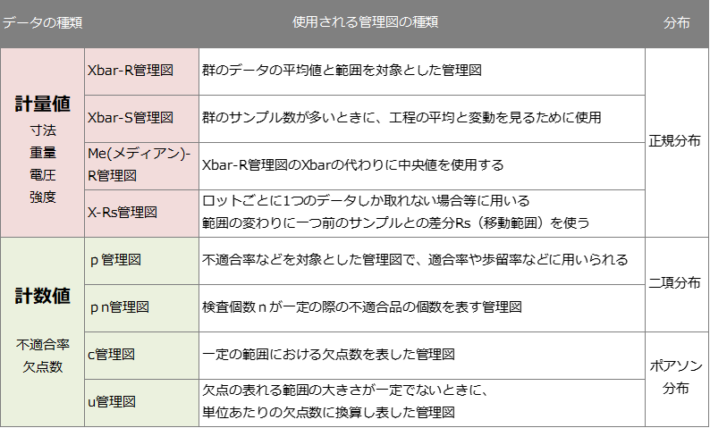

管理図の種類

管理図は, 目的によって解析用管理図と管理用管理図に分類されます.

また, データの種類やサンプルサイズによってそれぞれ適した管理図の種類が存在します.

解析用管理図

解析用管理図はある特定期間のデータを測定し, データから工程が管理状態にあるかどうかを評価するための管理図です.

工程の変動解析と改善が大きな目的になります. 解析用管理図は, 初期流動管理で利用されます.

管理用管理図

管理用管理図は工程を管理状態に保持するための管理図です.

工程の維持管理が目的となります.

管理図の分類

データの種類やサンプルサイズによってそれぞれ適した管理図に分類されます.

Xbar-R管理図

3σ法を利用した計量値の管理図の中でも最も代表的なのが, このXbar-R管理図です.

1回にサンプリングしたデータから平均値Xbarと範囲Rを求め,

Xbar管理図とR管理図の2つの管理図を別々にプロットし,

組として使います.Xbar管理図は群間の変化, R管理図は群内のばらつきの変化を見るために用いられます.

Xbar-s管理図

Xbar-R管理図の範囲Rの代わりに標準偏差sを用いるのがXbar-s管理図です.

群の大きさ(サンプルサイズ)が大きくなると(概ねn=10以上の場合),

範囲Rでは精度が悪化するため標準偏差sを計算したほうが適しているとされています.

Me(メディアン)-R管理図

Xbar-RのXbarの代わりにXの中央値を用いたものです.

平均値を計算する必要がないため, 比較的算出が簡単で, 現場での管理図運用時に用いられることがあります.

X-Rs管理図

個々の生データと移動範囲の管理図です.

コストや物理的な制約でデータがn=1しかとれない場合でも使用できる管理図です.

得られたデータをそのままプロットするX管理図と移動範囲Rsの管理図を組みにして使用します.

移動範囲Rsとは, 互いに隣り合ったn個のデータの差(例えば1日に1回サンプリングする場合,

今日のデータと昨日のデータの差)の絶対値です.

p管理図

p管理図は不適合品率(不良率)をプロットしていく管理図です.

不適合品の発生度合いを比率で表せるので生産個数や検査個数(群の大きさ)が

そのときどきによって異なる場合でも使用することができます.

np管理図

np管理図は, 不適合品数(不良品数)をプロットしていく管理図です.

np管理図では不適合品の個数の比較となるため,

サンプルサイズ(群の大きさ)である生産個数や検査個数は一定である必要があります.

c管理図

c管理図は不適合数(欠点数)を表す管理図です.

例えば,一定面積の鋼板の中にある傷の数などがこれに該当します.

この場合,傷の数をプロットするので検査するサンプルの大きさは全て同じでなければなりません.

u管理図

u管理図は単位あたりの不適合数(欠点数)を表す管理図です.

u管理図では群の大きさが一定でなくても良いという特徴があります.

c管理図では一定面積の中にある傷の数の比較でしたが,

u管理図では面積が異なる鋼板の傷の数も, 単位面積当たりの傷の数に換算することで比較することができます.

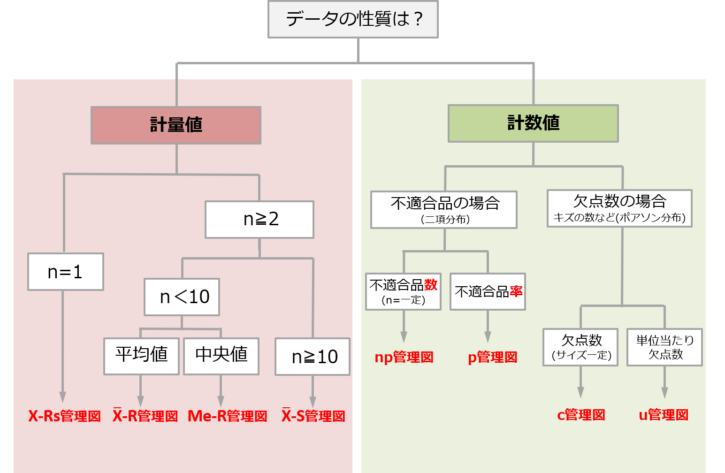

どの管理図を使えばよいかの選定

ここまで8種類の管理図を紹介しましたが, どういったケースでどの管理図を使えばよいか

選定する際のフローを簡単にまとめると下図のようになります.

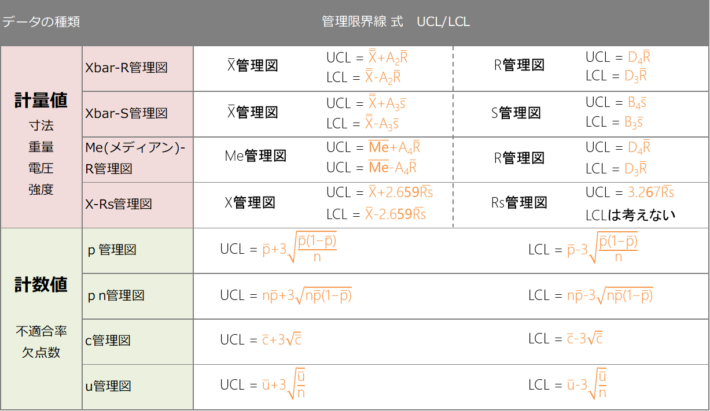

管理限界線の式まとめ

上で分類した8種類の管理図は計量値と計数値に分けられ, 計量値の管理図は正規分布に従います.

計数値のうち, np管理図とp管理図は二項分布に従い, c管理図とu管理図はポアソン分布に従います.

二項分布とポアソン分布は正規近似を行い, 中心線の両側に標準偏差の3倍をとった3σ限界線を管理限界線として用いています.

管理限界線の算出式を各管理図ごとにまとめると下の表のようになります.

管理図の選定もそうですが, 統計的工程管理(SPC)では統計的手法を,

自分の扱う製品やプロセスに適した手法を選定して活用することが重要です.

管理図を有効に活用できれば, 仕様規格外れが起きる前に異常を発見し, 早期に手を打つことも可能です.

生データをプロットするだけのグラフを使っている場合, 是非これを機に統計量を使った管理図を作ってみましょう.

メーカーで製造技術・品質管理に従事し, 社内研修の講師をしています.

twitter(

メーカーで製造技術・品質管理に従事し, 社内研修の講師をしています.

twitter(