QC検定3級の対策・重要ポイント

QC検定とは

QC検定(品質管理検定)は日本規格協会及び日本科学技術連盟が主催する検定試験です.

試験は年に2回実施されます.

QC検定3級の試験範囲

QC検定3級の試験範囲は品質管理の実践(言葉の意味を問う問題多め)と手法(計算問題も有り)の2つの範囲に分かれています.

合格には全体で概ね70%以上得点することと, 手法と実践でそれぞれ50%以上の正解が必要です.

以下では, 試験範囲に沿ってQC検定3級の手法編と実践編でポイントになる部分を紹介していきます.

品質管理手法編

データの取り方・まとめ方

データの種類

分類(質的/量的データと言語データ)

- 質的データ…合格/不合格, 血液型, 産業分類などカテゴリーに区別するためのデータ(分類データとも呼ばれる)

- 量的データ…長さ・質量・温度など定量的な数字のデータ

- 言語データ…人の意見・単語などを文章化/音声化したデータ

分類(計量値と計数値)

- 計量値…長さ・重さ・圧力など測定された数値(m, kg, Paなど単位がある)で量を表せる値

- 計数値…合格品/不合格品の数や傷の数など一つ, 二つと個数をカウントできる値

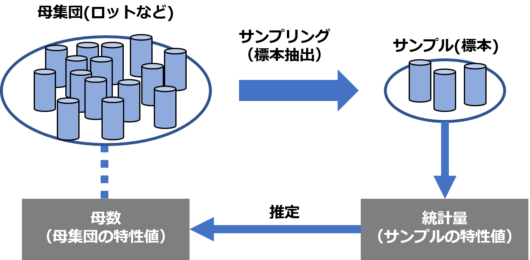

母集団とサンプル

母集団(工程やロット)からサンプル(標本)のデータを取る目的は, 母集団全体の特性を知ることです.

母集団のすべての製品を検査して母集団全体の特性を直接知ることは時間的・費用的に効率的ではないため,

サンプルの特性値から母集団の特性を推定します.

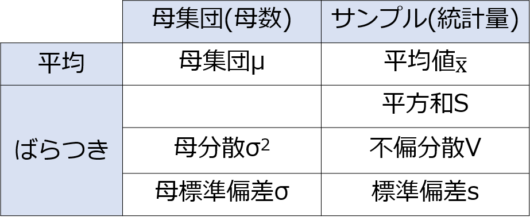

基本統計量

【平均値】

個々のデータを足した合計をデータの個数で割った値です.

【中央値(メディアン)】

測定値を大きさの順に並べた時に, ちょうど真ん中に位置する値です.

例えば測定値が1, 2, 3, 4, 5のときの中央値は3となります.

データが偶数個のときは真ん中の2つのデータの平均が中央値になります.

例: 測定値が1, 2, 3, 4, 5, 6のとき, 中央値は(3+4)/2で3.5となります.

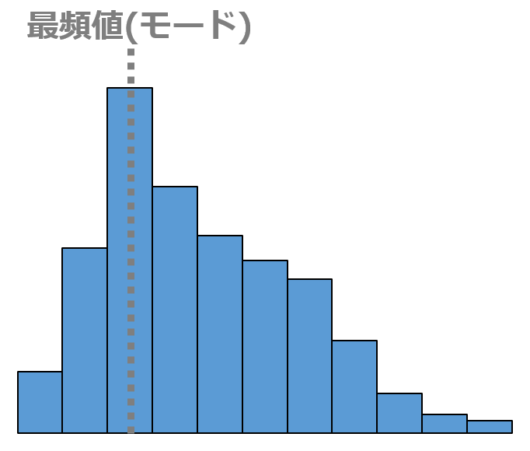

【最頻値(モード)】

データの中で最も多く現れている値です.

モードとも呼ばれます.

ヒストグラムでは最も度数の大きい部分が最頻値になります.

【範囲】

一組の測定値の中の最大値-最小値を範囲といい, 記号Rで表します.

例えばn=5で測定を行った結果, 1,7,3,2,5というデータが得られた場合,

範囲Rは最大値の7から最小値の1を引いたものとなりR = 6ということになります.

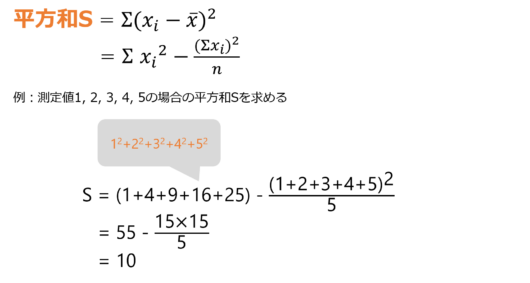

【平方和】

個々の測定値と平均値の差の2乗の和を平方和といい, 記号Sで表します.

平方和は以下の数式で求められます.

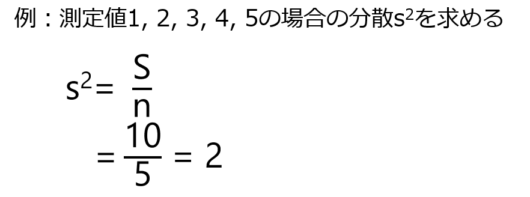

【分散】

分散は平方和Sをサンプル数nで割った値で, 標準偏差sの二乗として表されます.

上で求めた平方和を使った例では以下のように求められます.

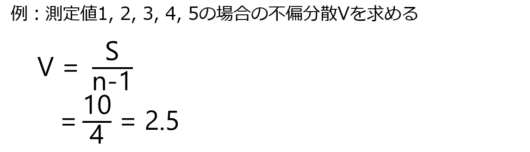

【不偏分散】

不偏分散はサンプルから母集団のばらつきを推定したいときに用いられ, 平均平方とも呼ばれます.

記号はVで表されます.

不偏分散では, サンプルから得られた平方和をサンプル数nから1を引いたn-1で割って求めます.

【標準偏差】

分散(不偏分散)の平方根を標準偏差といい, 記号sで表します.

【変動係数】

サンプルの標準偏差と平均値の比を変動係数といい, 記号CVで表します.

変動係数は通常%で表します.

サンプリングと誤差

【サンプリングの方法】

ランダムサンプリング…標本を選ぶ際に人為的な恣意性を排除し, ランダムに選ぶ方法です.

有意サンプリング…意図的に良いものや悪いものを選んでサンプリングすることです.

【誤差の種類】

- 系統誤差…測定結果に偏りを与える原因によって生じる誤差

- 偶然誤差…突き止められない原因によって起こり, 測定値のばらつきになって現れる誤差

- サンプリング誤差…サンプリングに起因する推定量の誤差. サンプリングの精度

- 測定誤差…測定によって生じる誤差

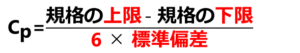

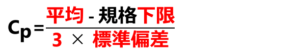

工程能力指数

工程能力とは,

【両側規格の場合】

両側規格の場合, 工程能力指数の算出には下の式を用います.

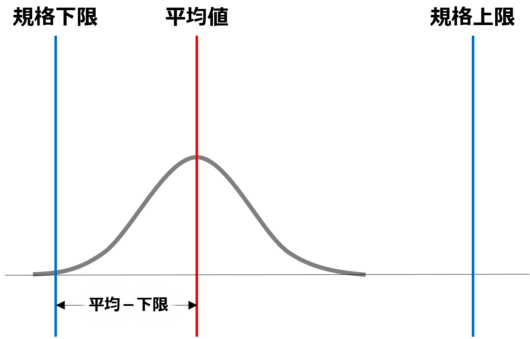

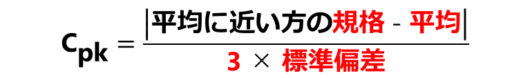

【両側規格で平均値に偏りがある場合】

両側規格の場合でも平均値が規格の中心から大きく片側に偏っている場合があります.

このような場合は偏りを考慮した工程能力指数Cpkを求めて判断します.

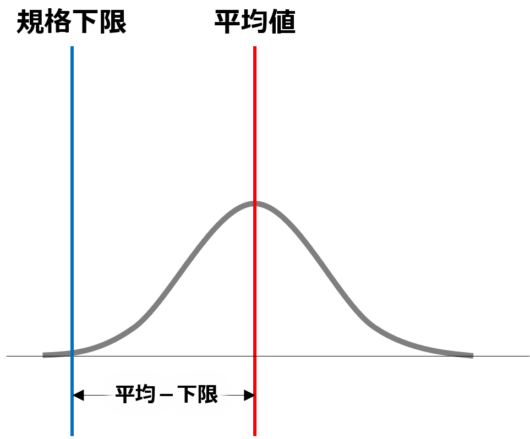

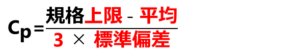

【片側規格の場合】

規格が片側のみしか規定されていない場合の工程能力指数Cpを式は下のようになります.

①上限規格の場合

②下限規格の場合

【工程能力指数の判断】

工程能力指数の評価は一般的に1.33以上あることが望ましいとされています.

QC7つ道具

以下の7つの手法はQC7つ道具と呼ばれます.

- ヒストグラム

- グラフ(管理図)

- チェックシート

- 散布図

- 層別

- 特性要因図

- パレート図

QC7つ道具の覚え方の語呂合わせは様々ありますが,一例として頭の文字を取ってヒ・グ・チ・散・層・特・パ

ヒグチ山荘突破と覚えられます.

以下ではそれぞれのツールについて説明します(管理図は独立の項目として次の項で説明します.)

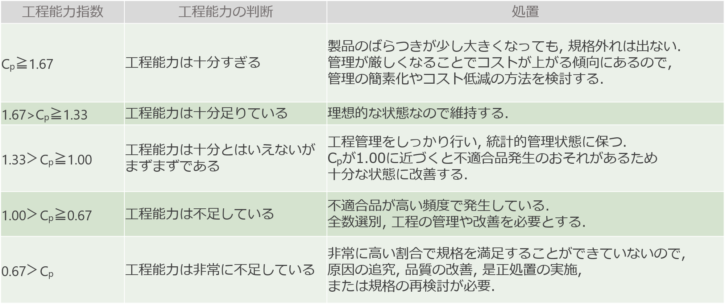

ヒストグラム

ヒストグラムは 計量値の度数分布を棒グラフで表したもので,

度数を表した長方形(柱)を並べることで, 分布の形を可視化することができます.

規格に対して偏りがないか,中心値はどこか, 外れ値はないかといったことを図から目視で確認できます.

ヒストグラムでは横軸にデータの数値, 縦軸に度数(データ数)をとり, 縦に長方形を並べた形で表します.

長方形(柱)同士を隙間なく配置するように表示します.

【ヒストグラムを見る際と作る際に使う用語】

- ① 区間(級) … 測定データをある大きさで区切ったデータ範囲, 級・クラスともいいます.

- ② 区間の幅 … 一つの区間の幅. データの (最大値-最小値)を全部の区間の数 (下の図では11区間)で割ったもの.

- ③ 区間の境界値 … 区間と区間の境目の値

- ④ 区間の中心 … 区間の中心値. 区間の (下側境界値+上側境界値)を2で割ったもの.

- ⑤ 度数 … 区間に分けた測定データの出現度数

- ⑥ 度数分布 … 各区間に属する測定データの出現度数を並べたもの

度数というのは, 特性値のある区間のデータがいくつあるかということです.

ヒストグラムではこの度数が縦軸になります.

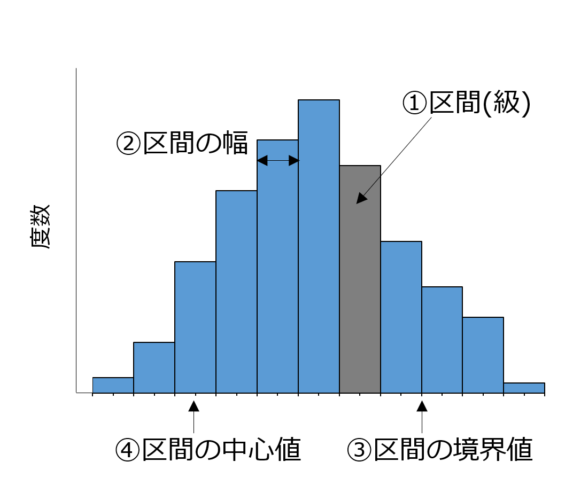

【ヒストグラムの見方】

一般のヒストグラムの度数は中心付近が最も高く, 中心に対し左右に離れるほど小さくなっていきます.

この分布の形状は, その工程がどのような状態にあるかによっていくつかのパターンに分類できます.

ヒストグラムの作り方と分布の形の解釈については長くなるため別ページで紹介します.

グラフ

グラフは数値を図として表現できます.

QC7つ道具では場合によりグラフと管理図を1つにまとめている場合もあります.

グラフの主な種類として棒グラフ, 折れ線グラフ, 円グラフ, 帯グラフ, レーダーチャートなどがあります.

グラフはJISでの定義は以下のようになっています.

グラフ JIS Z 8114

図による表現であり, 通常, ある座標内で二つ以上の変数の間の関係を表したもの.

チェックシート

チェックシートは点検などの日常管理に用いられます.

問題発生時の調査, 監査, 顧客アンケートなどにも使われることがあります.

数値が記入できるものやチェックマーク(レ点)を入れるもの, 合格/不合格で表すものなどがあります.

チェックシートを品質記録として運用する場合は, 記録としての位置づけを確実にするため,

チェックシートにチェック対象の項目に加えて, 作成日, 記入者, 承認者, 記録保管部門などの要素を記載します.

散布図

散布図は二つの特性間の関係性を調べるのに用います.

横軸を説明変数x, 縦軸に目的変数yを取ります.

散布図のJISの定義は以下のようになります.

散布図 JIS Z 8101-1

二つの特性を横軸と縦軸として, 観測値を打点して作るグラフ表示

層別

層別は同じ特徴や共通点を持っているものをいくつかのグループに分けて考える手法です.

例えば, 製造した製品の品質が, 原料・作業者・機械・作業方法・気温・湿度・時間帯などの違いにより異なる場合があります.

このように複数のばらつき原因のある製品のデータを解析する際には,

ばらつきの原因ごとに分けて解析すると何らかの共通点や傾向など有効な情報が得られることがあります.

このように, 何らかの要因ごとに分けて考えることが層別です.

層別はJISでは以下の定義となります.

層別 JIS Z 8101-2

母集団をいくつかの層に分割すること. 層は部分母集団の一種で相互に共通部分をもたず, それぞれの層を合わせたものが母集団に一致する. 目的とする特性に関して層内がより均一になるように層を設定する. 層化ともいう.

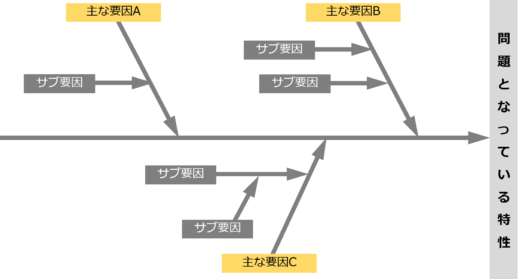

特性要因図

特性要因図は結果と原因の関係を系統的に表した図です.

要因の洗い出しを主な要因についてから行い, 更にそれを引き起こす要因へ細かく展開していきます.

特性要因図はその形が魚の骨に似ていることから, フィッシュボーンチャートとも呼ばれています.

特性要因図のJISの定義は以下のようになります.

特性要因図 JIS Z 8101-2

特定の結果と原因系の関係を系統的に表した図

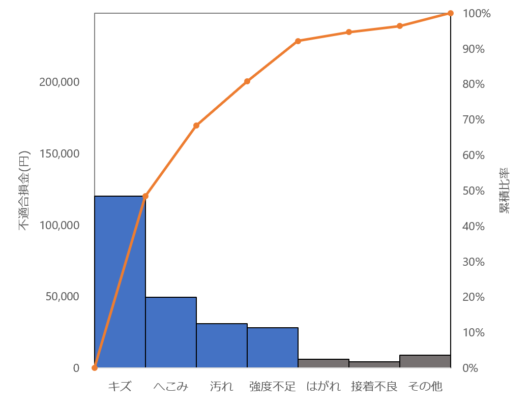

パレート図

パレート図は不適合の要因などを項目別に層別して, 出現頻度を棒グラフで大きい順に並べるとともに,

折れ線グラフでその累積比率(比率を足していったもの)を示した図です.

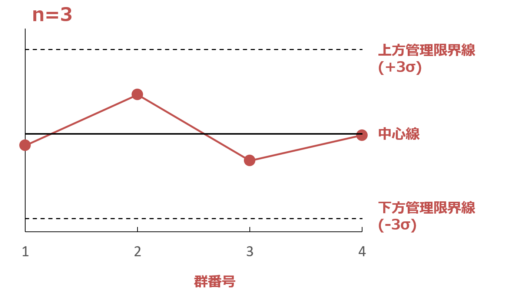

管理図

管理図は, 工程が統計的管理状態にあるかどうかを評価し, 工程の異常を検出するために用います.

一般の折れ線グラフと異なり, 得られたデータを統計量(平均値や中央値, 範囲など)に変換し, 図示します.

工程が安定している場合, サンプルの値はその99.7%が, その標準偏差の±3倍(3σ)以内に収まるということが分かっています.

中心線(平均値)からプラス3σ離れた上方管理限界線(UCL)とマイナス3σ離れた下方管理限界線(LCL)を引き,

品質特性値などの数値をプロットします.

Xbar-R管理図

3σ法を利用した計量値の管理図の中でも最も代表的なのが, このXbar-R管理図です.

QC検定3級の管理図の内容はこのXbar-R管理図を中心に出題されます.

1回にサンプリングしたデータから平均値Xbarと範囲Rを求め,

Xbar管理図とR管理図の2つの管理図を別々にプロットし,組として使います.

Xbar管理図は群間の変化, R管理図は群内のばらつきの変化を見るために用いられます.

新QC7つ道具

新QC7つ道具は以下7つのツールの総称です.

- 親和図法

- 連関図法

- 系統図法

- マトリックス図法

- アローダイアグラム法

- PDPC法

- マトリックスデータ解析法

QC7つ道具が数値データ中心の手法であるのに対し, 新QC7つ道具は言語データを図に整理する手法です.

問題の明確化やグループでのアイデア出し・思考の効率化などに役立つと言われています.

親和図法

親和図法は未知の分野などのはっきりしない混沌とした問題に対して, 事実, 意見, 発想を言語データとして捉え, それらを似ているもの同士でグルーピングし整理することで解決すべき問題を見出すための手法です.

具体的なテーマを決めてからブレーンストーミングなどによって言語データを集め, 内容が近いものをグルーピングします.

グループ化したものから1文章に要約しそのグループにタイトルを付けます.

この作業を繰り返し階層を更に上げていきます.

言語データの要約を繰り返していくことで, 全体像としてみた時の問題を明確にする手法です.

連関図法

連関図は原因が複雑に絡み合った問題に対して, その因果関係を論理的に並べた図です.

問題の因果関係を明らかにし問題解決を図る際に使用されます.

結果に対して”なぜそうなったのか”と2次原因・3次原因と問い続けることでその原因を絞り込んでいきます.

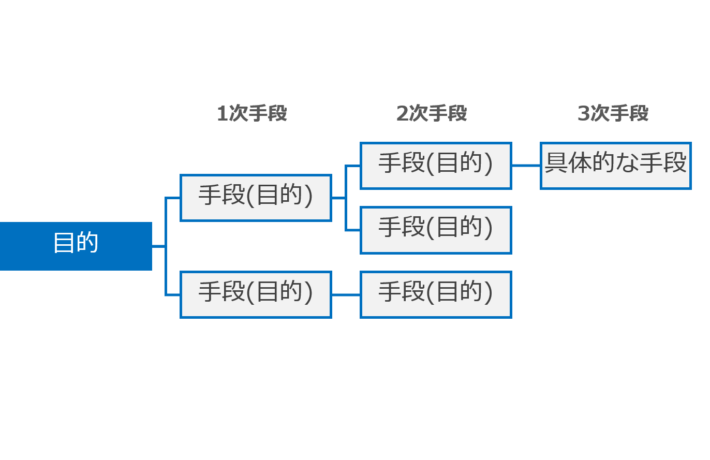

系統図法

目的とそれを達成するための手段を系統的に展開した図です.

目的ー手段, 更にその手段を目的とした際の手段という風に展開していき,

最終的に実施可能な具体的な方策になるまで続けます.

マトリックス図法

マトリックス図は行の要素と列の要素を二次元的に配置した図です.

配置の中から問題の所在を探したり,二つの要素間の関係性に着目することで問題解決を効率的に行う方法です.

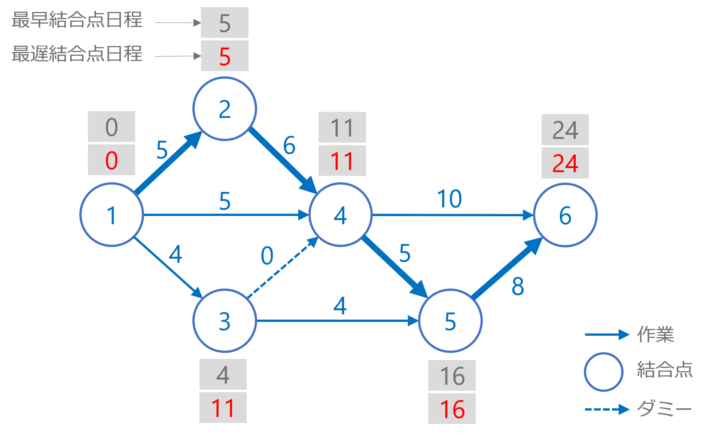

アローダイアグラム法

アローダイアグラムとは日程計画を表すために矢線を用いたネットワーク図です.

アローダイアグラムは効率の良いプロジェクト管理をするために有効であるため品質管理に限らず幅広く利用されます.

主に大規模プロジェクトや部品数の多い製品開発・設計などの日程管理・計画に使用されています.

PDPC法

PDPCはプロセス決定計画図(Process Decision Program Chart)のことで,

様々な結果が想定される問題について, 事前に結果を予測しその対処を織り込み,

望ましい結果に至るまでのプロセスをフロー化して表す方法です.

事前に発生し得る望ましくない事態を想定し, その対応策を講じることで,

目標へ必ず到達するための実施計画の作成を行うことができます.

マトリックス・データ解析法

マトリックス・データ解析法は行列に配置した数値データを解析するもので, 主成分分析とも呼ばれています.

新QC7つ道具の中で唯一数値データを扱う手法です.

データを二元表に整理し, 傾向を把握したり, 分類したりする場合に用いられます.

品質管理実践編

QC的ものの見方・考え方

マーケットインとプロダクトアウト

マーケットイン…企業が製品開発をする際に, 消費者のニーズを優先する考え方

プロダクトアウト…市場のニーズよりも企業側の意思や技術力を優先して製品の開発を行う企業の考え方

QCDと4M

QCD…品質(Quality)・原価(Cost)・納期(delivery)の頭の文字を取ったもので生産の3条件とされているもの

4M…材料(Material), 機械(Machine),作業者(Man),方法(Method)などの製造の条件要因

三現主義

三現主義とは, 「現場・現物・現実」のそれぞれの頭文字を取った言葉です.

それぞれの言葉の意味合いは以下のようになります.

現場…現場に足を運び, 現場の状況を確認する

現物…現物を触れる・見るなどして確認する

現実…実際に起きた事実を正しく知る

さらにこの三現主義に「原理・原則」を加えたものを五ゲン主義といいます.

原理…事象やそれについての認識を成り立たせる根本となる仕組み

原則…多くの場合に当てはまる基本的な規則や法則

フールプルーフとフェールセーフ

フールプルーフ…人間は間違えるものであるという前提のもと, 誤った操作をしても故障したり危険な状況にならないようにする工夫. ポカヨケとも呼ばれる

フェールセーフ…機械の一部が壊れたとしても安全側に機能が作用する仕組みにしておくことで, システムの一部にトラブルが発生した場合でも全体への致命的な欠陥は起こらないようにする考え方.

再発防止と是正処置

再発防止…既に発生した問題を繰り返さないように業務の見直しや改善を図ること

是正処置…再発防止のシステム的なプロセス

未然防止…まだ発生していないが, 発生する可能性のある問題が起きるのを防止する

品質の分類

ねらいの品質とできばえの品質

【企画品質】

企画品質とは, 製品の企画段階で決まる品質です.

顧客が求めている品質を明らかにし, 製品コンセプトに盛り込む品質のことです.

【設計品質】

設計品質とは, 設計図や製品仕様書で規定された品質で, ねらいの品質とも呼ばれています.

設計品質の良し悪しは, 製品仕様が顧客の要求と十分に合致しているかどうかによって決まります.

【製造品質】

製造品質は, できばえの品質, 適合品質とも呼ばれます.

これらは実際に製造して出来たものの品質です. 製造品質の良し悪しは, 設計品質として要求された品質特性値に合致しているかどうかで決まります.

【使用品質】

使用品質とは, 顧客が製品を購入して実際に使用した際の品質です.

製品使用時に期待された機能が発揮されるかどうかで評価されます.

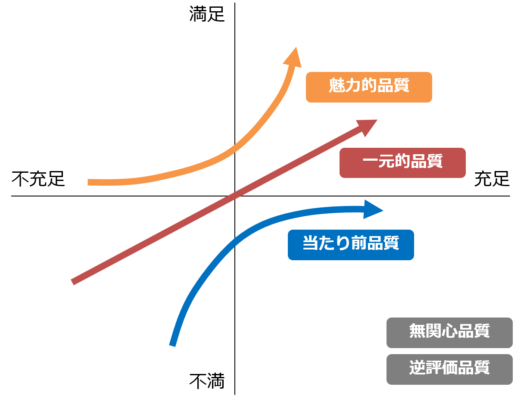

当たり前品質と魅力的品質

通常の品質の分類のほかに, 顧客の満足度や購買意欲に与える影響を考慮した品質の分類があります.

この分類では顧客の立場から要求する品質について, 「魅力的品質」「一元的品質」「当たり前品質」「無関心品質」「逆評価品質」の品質要素に分類します.

【魅力的品質】充足されなくても不満はないが, 充足されると高い満足を得られる品質

【一元的品質】充足されなければ不満, 充足されれば満足となる一元的な品質

【当たり前品質】充足されなければ不満, 充足されても当たり前と受け取られる品質

【無関心品質】充足されていてもされていなくても, 特に不満も満足も引き起こさない品質

【逆品質要素】充足されると逆に不満を引き起こす品質

管理の方法

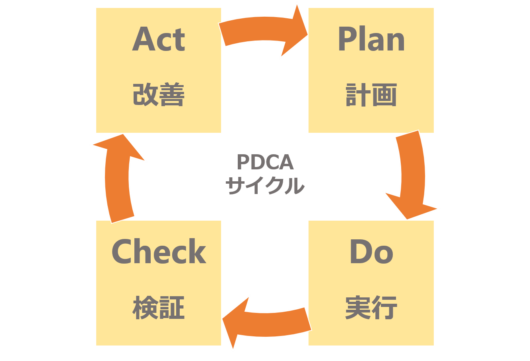

PDCA

PDCAサイクルとはPlan(計画)→Do(実行)→Check(検証)→Act(処置)の4つを順に行い,

更に次のサイクルへと繰り返すことで業務を継続的に改善(スパイラルアップ)させていくものです.

デミングサイクルやシューハートサイクルとも呼ばれます.

SDCA

SDCAとは, Standardization(標準化), Do(実行), Check(検証), Act(処置)の英文の頭の文字を取ったもので, PDCAのPlan(計画)をStandardization(標準化)で置き換えたものです.

SDCAサイクルではStandardization(標準化)→Do(実行)→Check(検証)→Action(処置)の4つを繰り返します.

標準を定めてから, 標準通り作業し, 結果を検証し, 標準改定, 標準の維持管理を行うサイクルです.

PDCAS

PDCASとは, Plan(計画), Do(実行), Check(検証), Act(処置)にStandardization(標準化)を足したもので,

各英文の頭の文字を取ったものです.

Plan(計画)→Do(実行)→Check(検証)→Act(処置)→Standardization(標準化)の順にサイクルを回します.

通常のPDCAサイクルの後に標準化を入れることで,一度改善したものが後戻りしないように歯止めをかけることができます.

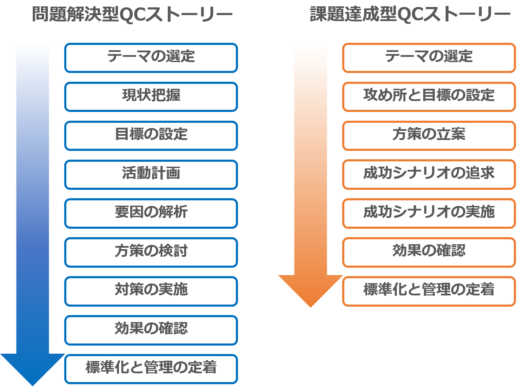

QCストーリー

問題や課題を解決するための手順としてQCストーリーがあります.

QCストーリーには,問題解決型QCストーリーと課題達成型QCストーリーの2つの種類があります.

問題解決型QCストーリーが現状の問題点を解決することに目標設定の主眼を置いているのに対し,

課題達成型QCストーリーは新規事業などの未知の要素の多い目標を達成する際に用いられます.

検査

検査…品物を何らかの方法で試験した結果を, 品質判定基準と比較して, 個々の品物の良品・不良品の判定を下し, またはロット(品物の集まり)判定基準と比較して, ロットの合格・不合格の判定を下すこと(JIS定義より)

検査の種類

受入検査…供給者から原材料や半製品のロットを受け入れてよいかどうかを判定するために行う検査

中間検査…工場内で半製品を次の工程に進めてよいかどうかを判定するために行う検査. 工程間検査ともいう

出荷検査…製品を出荷する際に行う検査

全数検査…ロット中のすべての品物について検査する

抜取検査…品物のロットから一部分をサンプルとして抜き取り検査する

無試験検査…品質情報や技術情報に基づいて, サンプルの試験を省略する検査

間接検査…受入検査で, 供給者側によって発行されるロットごとの検査成績書で合格・不合格を判定する

品質経営の要素

方針管理…重点思考に基づく実践的な経営管理. 目標達成のための具体的な重点施策を決めて実施すること

日常管理…目的を効率的に達成するための通常の業務での管理

標準化

社内標準化の目的

品質の安定・向上, コスト低減, 業務効率化などを目的に行われます.

国家規格や国際規格と整合している必要があります.

品質マネジメントの原則

ISO9001の品質マネジメントシステムの原則

- 顧客重視

- リーダーシップ

- 人々の積極的参加

- プロセスアプローチ

- 改善

- 客観的事実に基づく意思決定

- 関係性管理

QC検定3級おすすめ参考書

QC検定3級の最新の出題傾向や, どのような形式で問題が出るかを把握するために,

まず過去問を解くことを強くお勧めします.

上記のどちらの本も図解が多く説明が丁寧で分かりやすい作りになっています.

若干出題範囲から漏れている部分もありますが1冊やり抜けば十分合格ラインは越えられる内容です.

QC検定3級は品質管理の基本ともいえる非常に重要な部分が出題されます.

実務でも役に立つ知識が多くあるので是非勉強しましょう.

メーカーで製造技術・品質管理に従事し, 社内研修の講師をしています.

twitter(

メーカーで製造技術・品質管理に従事し, 社内研修の講師をしています.

twitter(